|

Tecnomatix umożliwia skracanie czasów poszczególnych etapów projektu, minimalizuje ryzyko i obniża koszty.

Siemens PLM Software, jednostka organizacyjna koncernu Siemens Industry Automation Division i wiodący na świecie dostawca oprogramowania i usług do zarządzania cyklem życia produktu (PLM), poinformował, że firma Zollner Elektronik AG (Zollner) dostarczająca usługi produkcyjne w branży elektronicznej, która zlokalizowana jest w bawarskiej miejscowości Zandt, wspiera realizację procesów cyfrowej produkcji i automatyki przemysłowej wykorzystując oprogramowanie Tecnomatix®. Zollner pragnie w dalszym ciągu skracać czasy poszczególnych etapów projektowych, obniżać koszty i minimalizować ryzyko poprzez ocenę możliwych wariantów. Decyzja firmy o rozszerzeniu zakresu stosowania Tecnomatix została podjęta w oparciu o wyniki intensywnych, ponad 15-miesięcznych testów, w trakcie których zrealizowano bardzo udane projekty planistyczne.

|

Jako dostawca usług produkcyjnych w branży elektronicznej Zollner wykorzystuje swoje linie produkcyjne do wytwarzania części, modułów, urządzeń lub kompleksowych systemów na zamówienie. Firma obsługuje wiele różnych branż do których zaliczamy: branżę elektroniki przemysłowej, samochodową, elektroniki biurowej i technologii danych. Działania Zollner obejmują cały łańcuch wartości dla swoich klientów i są realizowane od fazy planowania poprzez fazy rozwoju i prototypowania, aż do etapu seryjnej produkcji i świadczenia różnych usług poprodukcyjnych. Firma znajduje się wśród 15 największych na świecie dostawców usług w tym obszarze.

Zollner rozpoczął wykorzystywanie systemu Tecnomatix, wiodącego w branży zestawu rozwiązań wpierających proces cyfrowego wytwarzania, w roku 2009 i od tego czasu z powodzeniem zastosował tą aplikację w kilku szczególnie wymagających i kluczowych projektach inżynierii procesowej. Obecnie firma planuje ustanowić Tecnomatix głównym korporacyjnym systemem planowania, aby jeszcze pełniej wykorzystać jego funkcjonalności do precyzyjnego i elastycznego planowania oraz analizowania i zarządzania procesami produkcyjnymi.

|

„Tecnomatix nie tylko zapewnia, że nasze procesy produkcyjne są bardziej efektywne, ale pozwala nam również wykorzystać jedną platformę oprogramowania do realizacji całego cyklu od koncepcji do uruchomienia produkcji, a także w trakcie jej zatrzymywania. W rezultacie, baza wiedzy i sama platforma ewoluuje w obrębie całego przedsiębiorstwa, co umożliwia nam zaoferowanie najlepszych rozwiązań pod kątem indywidualnych wymogów poszczególnych klientów. Czerpiemy również korzyści z tytułu komunikacji z istniejącymi lub potencjalnymi klientami”, powiedział Alois Mahr, lider zespołu planowania procesów w firmie Zollner. „Precyzyjna informacja, którą możemy uzyskać dzięki cyfrowej fabryce powoduje, że nasza oferta i decyzje od samego początku są przejrzyste, a ponadto umożliwia ich rzetelną ocenę. Co więcej, symulacja wszystkich procesów produkcyjnych w 3D ułatwia nam przekonanie nowych klientów o naszych możliwościach oraz doświadczeniu i jest bardzo praktyczną pomocą w procesie szkolenia naszej kadry”.

„Cyfrowa fabryka Zollner Elektronik AG jeszcze raz udowodniła, że wszechstronne podejście oparte o wykorzystanie rozwiązania Tecnomatix, przynosi konkretne korzyści ekonomiczne”, powiedział Urban August, wiceprezes i dyrektor zarządzający niemieckiego oddziału Siemens PLM Software. „Poprzez zastosowanie oprogramowania do cyfrowego wytwarzania, producenci mogą znacznie szybciej i taniej realizować założone cele. Wynika to głownie z możliwości wirtualnej symulacji złożonych procesów jeszcze przed faktyczną przebudową i adaptacją całej hali produkcyjnej”.

Na mocy nowej umowy firma Zollner dodaje moduły projektowania procesu (Process Designer) oraz symulacji procesów (Process Simulate) do istniejącej infrastruktury, w której pracują moduły symulacji operacji logistycznych i przepływu materiałów.

Tecnomatix Process Designer będzie wykorzystany do oceny alternatyw produkcyjnych oraz szacowania kosztów i cykli podczas wstępnej fazy planowania koncepcji. Moduł Tecnomatix Process Simulate, będzie natomiast wspierał projektowanie procesów produkcyjnych w dynamicznym środowisku 3D.

Zollner planuje wykorzystać moduł Process Designer we wszystkich przyszłych projektach realizowanych w niemieckich oddziałach, a następnie we wszystkich 15 fabrykach zlokalizowanych na całym świecie. Moduł Process Simulate planuje się natomiast wykorzystać do symulacji krytycznej pod względem czasu produkcji oraz procesów montażu we wszystkich zakładach. Dzięki temu wszystkie procesy produkcyjne oraz pojedyncze procesy wspomagające będą mogły być precyzyjnie zaplanowane zanim fabryka rozpocznie faktyczną pracę. Pozwoli to uniknąć kosztownych błędów i czasochłonnych poprawek w czasie bieżącej produkcji. Krótsze fazy przed-produkcyjne i zastosowanie zestandaryzowanych procesów pozwolą również na realizację zleceń krótkoterminowych. Wdrożenie koncepcji cyfrowej fabryki wskazuje potencjalne oszczędności, które powstają m.in. dzięki eliminacji niepotrzebnych etapów przed montażowych i zmniejszeniu przestrzeni magazynowej. Cyfrowe planowanie, może również obniżyć koszty projektów z uwagi na krótsze czasy przeładunkowe.

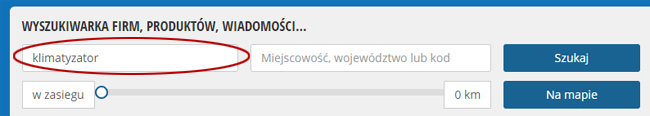

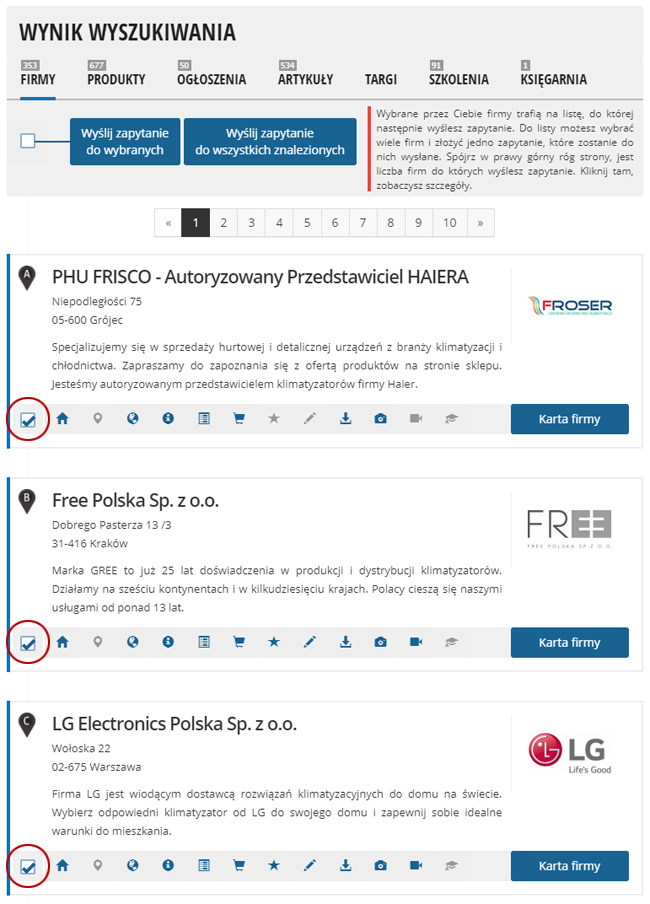

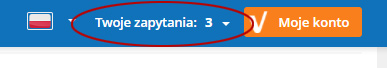

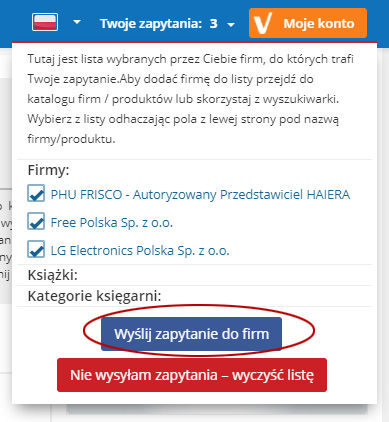

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

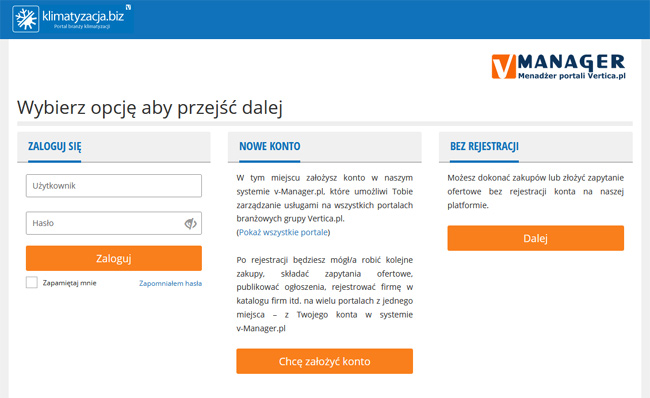

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

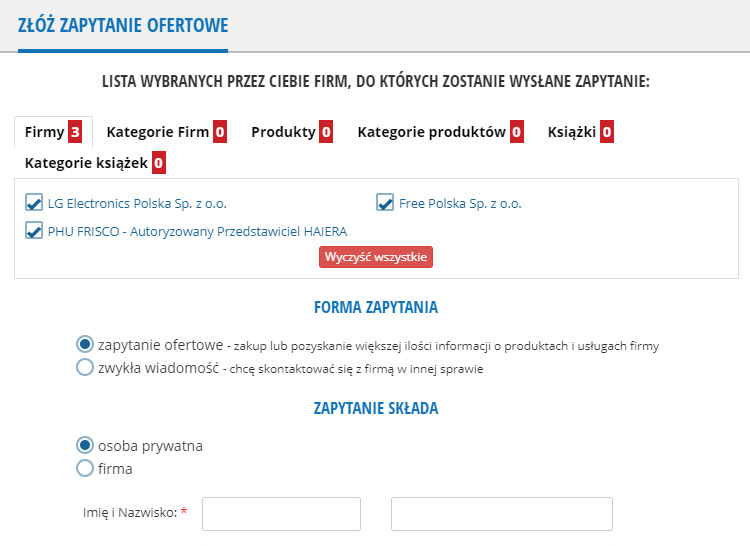

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.