Wytwarzanie skomplikowanych części silników i turbin łączy się z niesamowitą precyzją. Zapewnić ją mogą nowoczesne systemy laserów 3D, które charakteryzują się nie tylko dokładnością i szybkością wykonywanych procesów, ale potrafią również odnaleźć i samodzielnie zmierzyć obrabiany detal za pomocą zintegrowanych czujników.

Wytwarzanie skomplikowanych części silników i turbin łączy się z niesamowitą precyzją. Zapewnić ją mogą nowoczesne systemy laserów 3D, które charakteryzują się nie tylko dokładnością i szybkością wykonywanych procesów, ale potrafią również odnaleźć i samodzielnie zmierzyć obrabiany detal za pomocą zintegrowanych czujników.

Wytwarzanie skomplikowanych części silników i turbin łączy się z niesamowitą precyzją. Zapewnić ją mogą nowoczesne systemy laserów 3D, które charakteryzują się nie tylko dokładnością i szybkością wykonywanych procesów, ale potrafią również odnaleźć i samodzielnie zmierzyć obrabiany detal za pomocą zintegrowanych czujników.

Przemysł ciężki, a zwłaszcza sektor motoryzacyjny, rozwija się w zawrotnym tempie. Wydajność współczesnych silników jest znacznie większa niż tych, produkowanych kilka lat temu. Równocześnie rozwijają się technologie ułatwiające wytwarzanie skomplikowanych części, potrzebujących dokładnego cięcia i spawania. Szczególnie szybko ewoluują systemy laserowe, których możliwości wzrastają z dnia na dzień.

Systemy laserów 2D, pomimo swojej funkcjonalności i wysokiej wydajności nie są w stanie nadążyć za ciągle rosnącymi potrzebami przemysłu motoryzacyjnego. Laser 2D umożliwia cięcia blach płaskich, profilów kwadratowych bądź rur o różnych grubościach. Lasery 3D natomiast stwarzają możliwość obróbki detali trójwymiarowych. Innymi słowy system laserów 3D jest w stanie wyciąć absolutnie wszystko. W dodatku innowacyjne systemy zastępują szereg tradycyjnych technologii, np.: wiercenie otworów, frezowanie fasolek lub wybijanie otworów kształtowych. Wszystkie te czynności są wykonywane jednocześnie przez laser 3D.

Wzrastająca moc silników wymaga bardziej wyrafinowanych systemów chłodzenia. Kluczową rolę w konstrukcji silników wysokiej wydajności pełnią otwory chłodzące, które są niezwykle małe, o średnicy 0,5-0,75 mm. W dodatku, muszą być rozmieszczone bardzo gęsto oraz pod odpowiednim kątem do powierzchni elementu silnika. Produkcja takich mechanizmów wymaga najwyższego stopnia precyzji i stanowi trudne wyzwanie. W praktyce jest to możliwe tylko dzięki systemom laserów nowej generacji.

Z myślą o tym powstają coraz bardziej zaawansowane systemy laserów 3D, charakteryzujące się krótkim czasem przestoju, konserwacji i okresów nieprodukcyjnych. Najszybszą maszyną tego typu może się pochwalić firma Prima Power, której nowy produkt Laser Next znakomicie sprawdza się przy obróbce stalowych elementów tłoczonych na gorąco. Nowy produkt Prima Power jest przeznaczony do seryjnej produkcji w przemyśle motoryzacyjnym. Maszyna wyposażona w wysokoprecyzyjny stół obrotowy gwarantuje zwiększoną produktywność oraz możliwość obróbki nieograniczonych rozmiarów i kształtów wybranych przedmiotów.

Nowoczesny system laserów 3D dysponuje szybkimi i inteligentnymi sterownikami, charakteryzującymi się wielką szybkością przetwarzania danych. W konsekwencji umożliwia to wykrawanie najbardziej skomplikowanych wzorów oraz ich obróbki – mówi Roman Padewski, Dyrektor Zarządzający Prima Power, niekwestionowanego lidera w zakresie obróbki laserowej 2D i 3D. Ponadto nowe systemy cechuje wytrzymałość i energooszczędność, umożliwiające pracę w najtrudniejszych warunkach fabrycznych - dodaje.

Modułowa konstrukcja Laser Next pozwala zredukować przestrzeń niezbędną do instalacji o 40% w porównaniu do tradycyjnych rozwiązań. Nazwa Next jest w tym wypadku nieprzypadkowa, gdyż dzięki wielomaszynowej konfiguracji gniazd produkcyjnych można uzyskać jeszcze większą redukcję powierzchni instalacji. Przenośnik taśmowy do odpadów może obsługiwać nawet trzy urządzenia, co pozwala zwiększyć wskaźnik wydajności produkcji na metr kwadratowy nawet o 80%.

Jedną z głównych przyczyn wdrażania systemów laserowych do obróbki precyzyjnych elementów w przemyśle motoryzacyjnym, a także lotniczym i kosmicznym jest redukcja zanieczyszczenia podczas procesu produkcji oraz oszczędność energii i co za tym idzie - kosztów wytwarzania. Ważne jest to, że nowoczesne systemy laserów są przyjazne dla środowiska, co w parze z dokładnością zapewnia pożądany efekt dla każdego nowoczesnego przedsiębiorstwa.

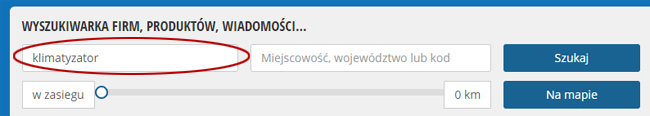

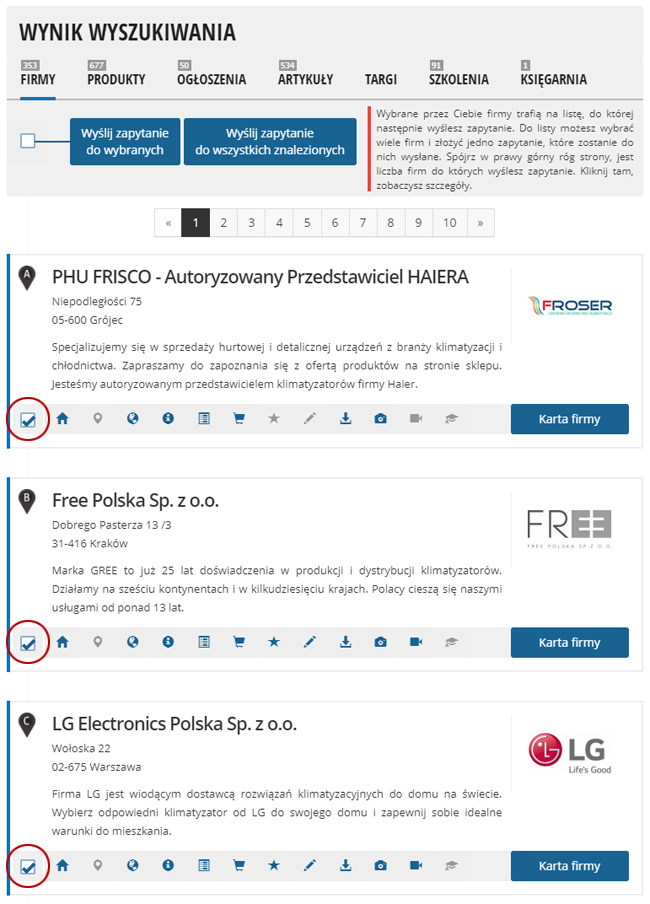

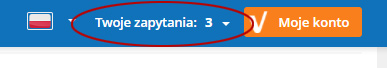

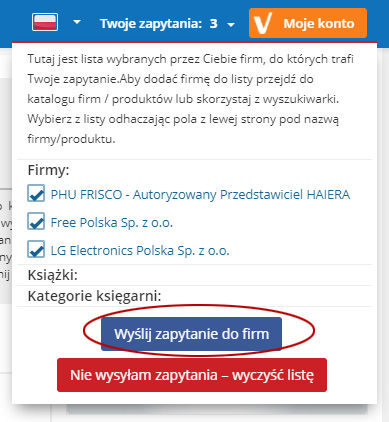

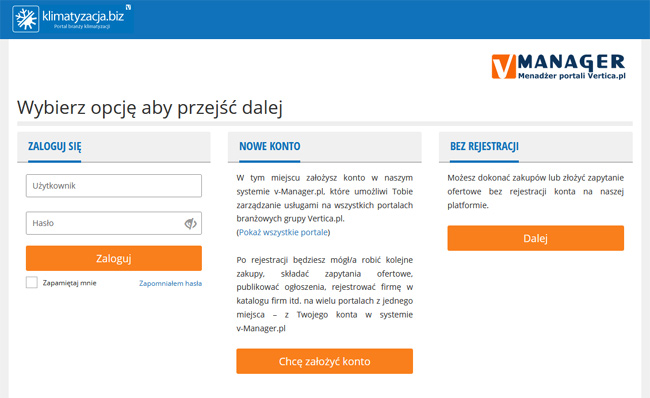

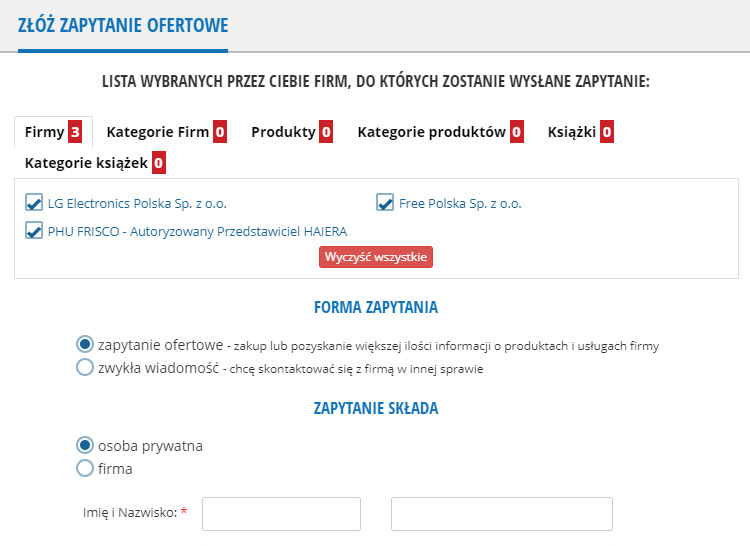

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Wytwarzanie skomplikowanych części silników i turbin łączy się z niesamowitą precyzją. Zapewnić ją mogą nowoczesne systemy laserów 3D, które charakteryzują się nie tylko dokładnością i szybkością wykonywanych procesów, ale potrafią również odnaleźć i samodzielnie zmierzyć obrabiany detal za pomocą zintegrowanych czujników.

Wytwarzanie skomplikowanych części silników i turbin łączy się z niesamowitą precyzją. Zapewnić ją mogą nowoczesne systemy laserów 3D, które charakteryzują się nie tylko dokładnością i szybkością wykonywanych procesów, ale potrafią również odnaleźć i samodzielnie zmierzyć obrabiany detal za pomocą zintegrowanych czujników.