Obróbka strumieniowo ścierna elementów formowanych wtryskowo jako pojedynczych sztuk i w trybie wsadowym

W celu dalszej optymalizacji jakości produktów, wydajności i zdolności produkcyjnych, wiodący dostawca komponentów z tworzyw sztucznych formowanych wtryskowo postanowił wycofać z eksploatacji swoje dotychczasowe urządzenia do obróbki strumieniowo ściernej i zastąpić je nowymi. Firma zdecydowała się na rozwiązania firmy Rösler w zakresie odgratowywania: System RWS 1200, który można łatwo zintegrować z gniazdami produkcyjnymi, umożliwia spójne, automatyczne odgratowywanie a pojedynczych detali. Do obróbki kompletnych partii detali produkowanych luzem wybrano maszynę do czyszczenia strumieniowo ściernego z taśmą nieckową, model RMBC 1.1-S. Ponieważ urządzenie to umożliwia uzyskanie zaskakująco dużych ilości wsadu i krótkich czasów cyklu, zastąpiło ono trzy maszyny do czyszczenia strumieniowo ściernego, które były wcześniej używane do tej samej operacji odgratowywania.

Firma Helvoet Rubber & Plastic Technologies B.V. z siedzibą w Tilburgu (Holandia) jest działającym na całym świecie producentem i partnerem rozwojowym w zakresie wytwarzania elementów i podzespołów o wysokiej precyzji. Detale z gumy, tworzyw termoplastycznych i duroplastów są produkowane w technologii wtryskowej. Wśród tych materiałów duroplast jest jednym z najtrudniejszych do obróbki. Jest on stosowany do produkcji elementów o wysokiej odporności na ścieranie z dokładnością do mikrometrów. Części z duroplastu są często stosowane jako zamienniki części metalowych. Wadą procesu formowania wtryskowego jest powstawanie na obrabianych detalach mniej lub bardziej wyraźnych zadziorów, które należy usunąć, aby zapewnić jakość i funkcjonalność detalu.

Wysokie wymagania dotyczące jakości odgratowywania i dokładności wymiarowej obrabianych detali

Klienci firmy Helvoet z branży motoryzacyjnej, medycznej i wielu innych wymagają od swoich produktów doskonałej jakości i wysokiej dokładności wymiarowej. Aby spełnić te wymagania w sposób ekonomiczny, firma od dłuższego czasu stosuje urządzenia do odgratowywania i ścierniwa firmy Rösler Ważnym aspektem tej dynamicznej współpracy jest silne zaangażowanie firmy Rösler w ciągłe doskonalenie procesów i dostosowywanie rozwiązań w zakresie oczyszczania strumieniowo ściernego do specyficznych wymagań Helvoet. Dzięki temu firma może sprzedawać produkty wysokiej jakości w bardzo konkurencyjnym otoczeniu rynkowym. Ponadto, dzięki silnej obecności firmy Rösler na całym świecie, Helvoet ma zawsze szybki dostęp do eksperta Rösler w dziedzinie odgratowywania. Z tych wszystkich powodów było oczywiste, że firma Rösler będzie dostawcą nowych urządzeń do obróbki strumieniowo ściernej.

Kompletne rozwiązanie do w pełni automatycznego przetwarzania pojedynczych elementów

Do odgratowywania pojedynczych, delikatnych elementów wybrano obrotowy stół satelitarny RWS 1200. W terenie pracuje z powodzeniem około 25 egzemplarzy tego typu maszyny. Maszyny RWS mogą być wyposażone w niezwykle precyzyjne dysze wyrzutowe lub energooszczędne turbiny wyrzutowe. Mogą być również dostarczane z kombinacją tych dwóch systemów strumieniowych.

Nowa maszyna do odgratowywania firmy Rösler jest częścią w pełni zautomatyzowanej gniazda produkcyjnego. Precyzyjnie zdefiniowane interfejsy w panelu sterowania RWS zapewniają szybką i precyzyjną komunikację z nadrzędnymi układami sterowania gniazda produkcyjnego. Załadunek i rozładunek obrabianych detali odbywa się za pomocą specjalnego systemu przenoszenia. Umieszcza ona obrabiane detale na uchwytach, które również zostały zaprojektowane i dostarczone przez firmę Rösler.

Przemyślana konstrukcja RWS 1200 z dwiema stacjami satelitarnymi umieszczonymi naprzeciwko siebie umożliwia załadunek/rozładunek jednej stacji satelitarnej, podczas gdy elementy w drugiej stacji satelitarnej są poddawane procesowi odgratowywania. W porównaniu z innymi maszynami do czyszczenia strumieniowo ściernego dostępnymi na rynku, koncepcja RWS skraca bezproduktywny czas pracy urządzenia nawet o 85%.

Podczas operacji odgtatowywania wszystkie istotne parametry procesu, takie jak ciśnienie wyrzutowe, prędkość obrotowa i przepływ powietrza w odpylaczu, są monitorowane przez czujniki i automatycznie utrzymywane na zadanych poziomach. Operacja recyklingu i czyszczenia ścierniwa za pomocą sita i separatora do oczyszczania powietrzem, a także uzupełniania ścierniwa, również odbywa się w pełni automatycznie. Mieszanka robocza ścierniwa jest zawsze utrzymywana w optymalnej jakości. Wszystko to sprawia, że niezależnie od wielkości produkcji elementy z tworzyw sztucznych opuszczają maszynę idealnie oczyszczone z pyłu i nie mają na powierzchni żadnych resztek pyłu.

Niezawodne i ekonomiczne przetwarzanie wsadowe

Do odgratowywania z masowo produkowanych elementów formowanych wtryskowo w trybie wsadowym firma Helvoet wybrała nową maszynę RMBC 1.1-S. Maszyna ta reprezentuje najnowszy sprzęt i technologię sterowania do wsadowego odgratowywania z dużych ilości małych elementów z tworzyw sztucznych. Maszyna do czyszczenia strumieniowo ściernego z taśmą nieckową może obsługiwać wsady o objętości do 70 litrów. Specjalne cechy konstrukcyjne i wysoka wydajność przetwarzania pozwoliły nie tylko ograniczyć ręczne operacje załadunku i rozładunku, ale także umożliwiły zastąpienie trzech istniejących maszyn do czyszczenia strumieniowo ściernego. Dzięki temu zwolniła się cenna przestrzeń produkcyjna.

Innym istotnym czynnikiem przyczyniającym się do bardziej efektywnego i wydajnego oczyszczania strumieniowo ściernego jest nowoczesna turbina strumieniowa: Zamiast drogiego systemu wtrysku sprężonego powietrza firma Rösler wykorzystuje znacznie bardziej ekonomiczną technologię turbiny strumieniowej. Ścierniwo jest rozpędzane i wyrzucane na elementy obrabiane przez elektrycznie napędzaną turbinę obrotową, podczas gdy elementy obrabiane są w sposób ciągły obracane względem siebie w komorze utworzonej przez taśmę bezkońcową. Gwarantuje to wszechstronne i równomierne rezultaty odgratowywania elementów. Równocześnie efekt odgratowywania jest przyspieszany przez uderzające o siebie elementy obrabiane.

Krytyczne parametry procesu, takie jak prędkość obrotowa turbiny i zużycie mediów, są monitorowane za pomocą czujników. Na przykład, gdy czujnik zasygnalizuje niski poziom mediów w urządzeniu, automatycznie dodawane są nowe media. Maszyna RMBC 1.1-S jest również wyposażona w system odciągania powietrza z komory wyrzutowej oraz przesiewacz wibracyjny do usuwania większych zadziorów i odprysków, przed przejściem ścierniwa przez urządzenie czyszczące. Dostępna jest również funkcja antystatyczna, która zapobiega przywieraniu strumieni i zadziorów do obrabianych detali. Wszystkie te cechy techniczne zapewniają optymalną mieszankę roboczą mediów, wysoką stabilność procesu oraz doskonale oczyszczone i odgratowane obrabiane detale.

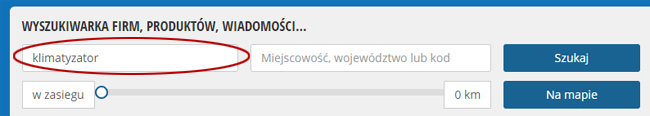

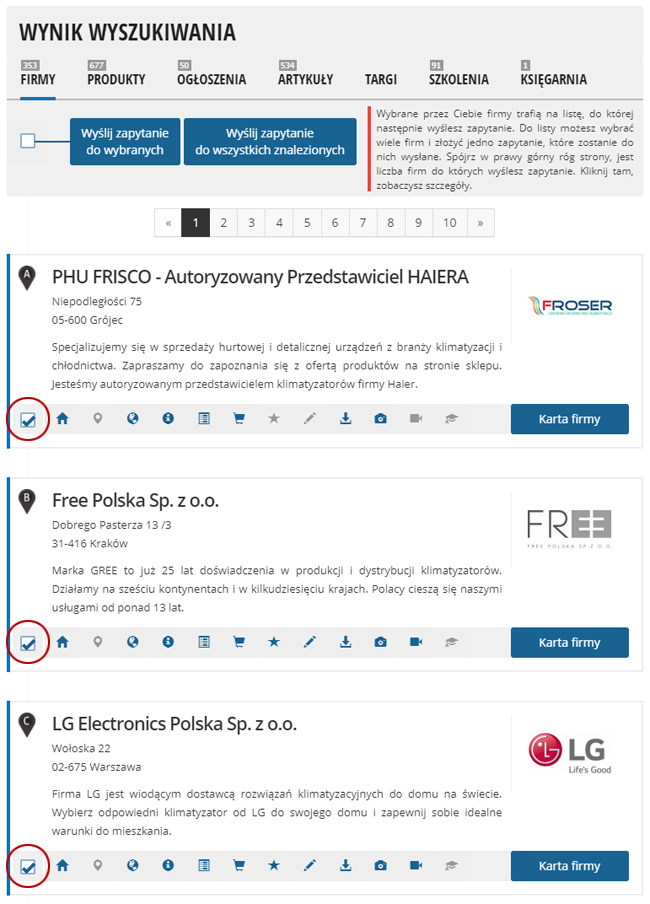

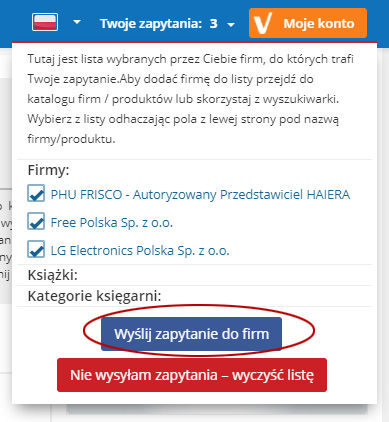

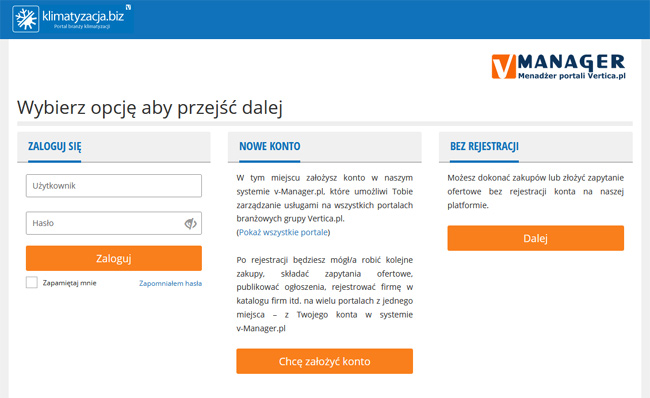

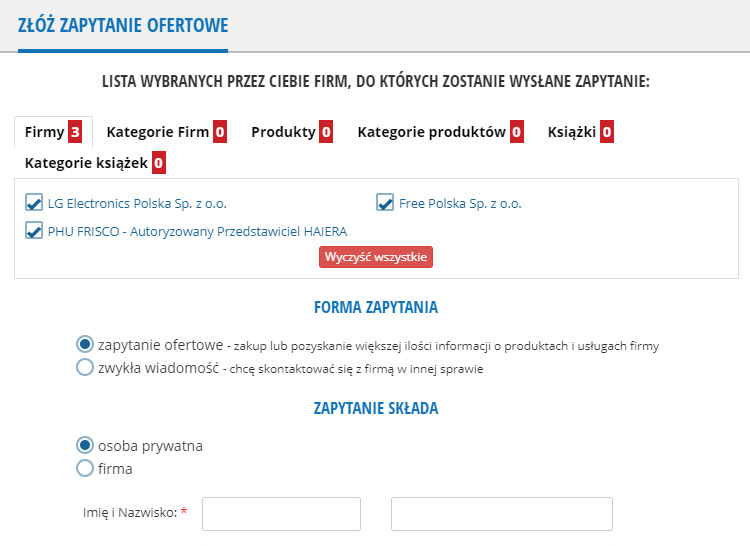

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.